在2025年的电子制造业版图上,环保法规的收紧与消费者对绿色产品的需求,正以前所未有的力度重塑着产业链的每一个环节。其中,一个看似微小却至关重要的组件——无铅焊锡球,正悄然成为这场变革的核心推手。它不仅是满足RoHS等国际环保指令的“通行证”,更是现代电子设备实现高性能、微型化与可靠性的“幕后功臣”。从智能手机的精密主板到电动汽车的智能控制单元,从云端服务器的庞大阵列到植入式医疗设备的精密电路,无铅焊锡球如同无数微小的“绿色关节”,无声地连接着电子世界的脉络,支撑着数字文明的持续运转。

环保法规驱动下的必然选择

2025年,全球主要经济体对电子产品中有害物质的管控达到了空前严格的程度。欧盟最新修订的《电子废弃物管理指令》将铅等重金属的限制范围扩展至几乎所有消费电子和工业设备,并对违规企业施以重罚。中国工信部也在2025年初发布了《电子信息产品绿色制造提升行动计划》,明确将无铅化工艺列为重点发展技术。这种政策高压,使得无铅焊锡球从“可选项”彻底转变为电子制造业的“必选项”。

传统含铅焊料(如锡铅合金Sn63Pb37)虽然熔点低、润湿性好、成本低廉,但其毒性对环境和人体健康的危害已被广泛证实。无铅焊锡球的核心价值,在于其彻底摒弃了铅元素。主流无铅焊锡球通常采用锡(Sn)作为基体,添加银(Ag)、铜(Cu)、铋(Bi)、锑(Sb)等元素形成合金(如SAC305:Sn96.5Ag3.0Cu0.5)。这些合金在满足焊接性能要求(如熔点、强度、延展性)的同时,显著降低了生态毒性,使废弃电子产品更易于回收处理,大幅减轻了重金属对土壤和水源的污染风险。2025年,全球头部电子制造服务(EMS)厂商和品牌商,已在其供应链中100%强制推行无铅焊锡球的应用。

BGA/CSP封装的核心“连接器”

无铅焊锡球在现代高密度电子封装技术,尤其是球栅阵列封装(BGA)和芯片级封装(CSP)中,扮演着不可替代的核心连接角色。随着芯片制程不断微缩(2025年已进入2nm及以下时代),芯片集成度爆炸式增长,I/O引脚数量激增,对互连密度和可靠性的要求达到了前所未有的高度。BGA/CSP封装通过在芯片底部或基板上规则排布微小的焊球阵列,实现了芯片与印刷电路板(PCB)之间高密度、短距离的电气互连和机械固定。

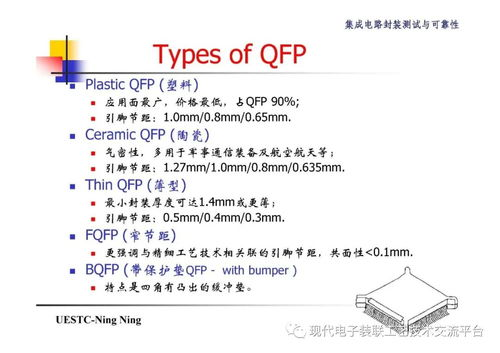

无铅焊锡球正是构成这些阵列的“基本单元”。其直径通常在0.1mm至0.76mm之间,精密且一致。在回流焊过程中,这些无铅焊锡球熔化,在表面张力作用下形成可靠的焊点。相较于传统的有引脚封装(如QFP),BGA/CSP使用无铅焊锡球能提供更短的信号路径、更低的寄生电感和电容,显著提升高频信号传输性能,这对于5G/6G通信、AI加速器、高性能计算(HPC)芯片至关重要。2025年,随着先进封装(如2.5D/3D IC、Chiplet)的普及,对更小直径、更高共面性、更优热机械可靠性的无铅焊锡球需求持续攀升。

性能提升与材料创新的前沿

无铅焊锡球的价值并不仅限于“无铅”。2025年的材料研发,正致力于克服早期无铅焊料的不足,并赋予其更卓越的综合性能。早期的SAC305等合金虽然环保,但存在熔点较高(约217°C,比Sn63Pb37高约34°C)、成本较高(因含银)、在热循环或机械冲击下可能产生锡须或界面脆性等问题。针对这些挑战,材料科学家和焊料供应商进行了持续创新:

一方面,合金成分持续优化。,添加微量的镍(Ni)、锗(Ge)或特殊稀土元素,能有效抑制锡须生长,改善焊点微观结构,增强抗疲劳性能。低银(如SAC0307)或无银(如Sn-Cu-Ni, Sn-Bi)合金方案在降低成本方面取得进展,同时通过优化工艺保证可靠性,使其在消费电子领域应用更广。另一方面,针对特定应用场景的专用无铅焊锡球不断涌现。,用于汽车电子(尤其是引擎舱内高温环境)的高可靠性无铅焊锡球,需承受-40°C至150°C甚至更高的极端温度循环;用于功率模块的焊锡球,则需具备极高的导热性能和抗蠕变能力。2025年,我们看到基于纳米技术改性的无铅焊锡球崭露头角,通过在焊料基体中引入纳米颗粒(如碳纳米管、金属氧化物纳米颗粒),显著提升了焊点的机械强度、导电导热性及高温稳定性。

问题1:相比传统含铅焊料,无铅焊锡球的主要优势是什么?

答:无铅焊锡球的核心优势在于其环保合规性(彻底消除铅污染风险)和满足现代高密度封装(BGA/CSP)的需求。虽然早期在熔点(更高)、成本(略高)和某些可靠性方面存在挑战,但通过持续的合金配方优化(如微量添加元素)和工艺改进,其综合性能(电气性能、机械强度、抗热疲劳性)在2025年已能满足甚至超越大部分高端应用场景的要求,尤其在高频高速、微型化电子设备中优势显著。

问题2:无铅焊锡球在先进封装技术中遇到的关键挑战是什么?

答:2025年先进封装(如Chiplet、3D IC)对无铅焊锡球提出了更高挑战:1) 超微细化:芯片间互连需要更小直径(<100微米)的焊球,对球径一致性、表面氧化控制和植球精度要求极高。2) 极窄间距:焊球间距(Pitch)持续缩小,易引发桥连风险,要求焊球共面性极佳且回流工艺窗口精准。3) 复杂应力环境:多层堆叠结构带来更复杂的热机械应力,要求焊锡球材料具备更优的抗蠕变和抗疲劳性能。4) 混合键合兼容性:部分超高性能应用开始探索混合键合(铜-铜直接键合结合微焊点),要求无铅焊锡在混合体系中稳定可靠。新材料(如含铟、铋的特种合金、纳米增强焊料)和先进植球/焊接技术(如激光辅助回流、热压键合)是应对这些挑战的主要方向。

本新闻不构成决策建议,客户决策应自主判断,与本站无关。本站声明本站拥有最终解释权, 并保留根据实际情况对声明内容进行调整和修改的权利。 [转载需保留出处 - 本站] 分享:焊锡球信息

添加好友,随时咨询

添加好友,随时咨询